发布日期:2024年04月07日 11:16:40点击量:546

在现代制造业中,精密加工和微细结构制造日益成为推动科技进步和工业发展的重要因素。在这个背景下,电火花加工技术作为一项关键的先进制造技术,逐渐引起了人们的广泛关注。电火花加工技术以其独特的加工方式和卓越的精度,为制造业带来了深远的影响。

随着科学技术的不断发展,传统的机械加工方法在面对越来越复杂、微小的工件以及高硬度材料加工时逐渐显露出局限性。而电火花加工技术正是在这一背景下应运而生的。它基于电弧放电原理,通过在工件表面产生离子化气体放电,以微小的电火花瞬间放电能量,将工件表面的微小材料颗粒溶解和脱落,实现高精度、高质量的加工效果。这种非接触性的加工方法在微细结构制造、精密模具制造、航空航天领域以及医疗器械等领域得到广泛应用,为高难度工件的制造提供了新的解决方案。

电火花加工技术不仅在提高加工精度和表面质量方面具有独特优势,还能够应对形状复杂、硬度高的工件加工需求,从而在工业制造中展现出巨大的应用潜力。它不仅能够有效地解决传统加工方法难以处理的问题,还为新材料和新工艺的研究提供了支持。因此,深入了解电火花加工技术的背景和意义,对于把握制造业发展的前沿趋势,推动工业制造的创新和升级,具有重要的启示意义。

广泛运用

电火花加工技术在制造业中具有广泛的应用领域。其精密加工和高精度特性使其在多个行业中成为不可或缺的工具。首先,在模具制造领域,电火花加工技术能够精确地制造出复杂的模具结构,满足汽车、电子产品等行业对精密模具的需求。其次航空航天领域利用电火花加工技术来加工高强度、高温合金等材料,制造航空发动机部件和航天器零部件。医疗器械制造也受益于该技术,用于生产微小、复杂的医疗设备。此外,电火花加工技术还在微电子制造、触控屏制造、珠宝加工等领域得到应用,为制造业注入了更多的创新能量。

此外,电火花加工技术在能源领域也有重要应用。例如,在石油和天然气开采过程中,需要加工具有复杂孔洞结构的钻头和管道,电火花加工技术能够精确地加工这些零部件,提高采油效率和设备耐用性。在核能领域,电火花加工技术可用于制造核反应堆零部件,确保其精密度和可靠性。

电火花加工技术还在科研和新材料开发中发挥着关键作用。研究人员利用其高精度特性来制备微纳米结构材料,探索新的材料性能。此外,该技术也用于制造微小的传感器和微机械系统,支持信息技术、生物医学和环境监测等领域的发展。

总之电火花加工技术的应用领域广泛且多样化。其在制造业中的优势,尤其是在处理复杂、微小和高硬度工件方面的能力,使其成为现代制造业不可或缺的一部分。随着技术的不断进步和创新,电火花加工技术将继续为各个领域提供解决方案,推动制造业向更高水平发展。

电火花加工是一种通过电弧放电原理实现的高精度加工技术。其基本工作原理在于利用电极间的电弧放电来溶解和脱落工件表面微小材料颗粒,从而实现精细加工。在电火花加工过程中,工件和电极之间的距离被保持在一个极其小的范围内,使得电弧放电能够在极短的时间内发生。当电极接近工件表面时,电弧放电产生的高温和高能量会使工件表面的材料迅速蒸发和离子化,形成一个等离子体通道。这个通道内的等离子体受电场力的作用,形成电子的“飞行路径”,从而形成电流通路。

通过这个电弧通道,高能量的电火花在极短的时间内在工件表面释放,使工件表面微小颗粒受到瞬间的热能和机械冲击,发生融化、蒸发和脱落。这样,工件表面就会逐渐被剥离并形成所需形状。重复的放电过程会逐步将工件的表面加工到所需的尺寸和精度。

电火花加工技术的这种非接触性和高精度特性使其能够在微细结构制造、模具加工等领域发挥重要作用。它不仅可以处理硬度高的材料,还可以加工具有复杂几何形状的工件,为制造业带来了更大的灵活性和创新性。

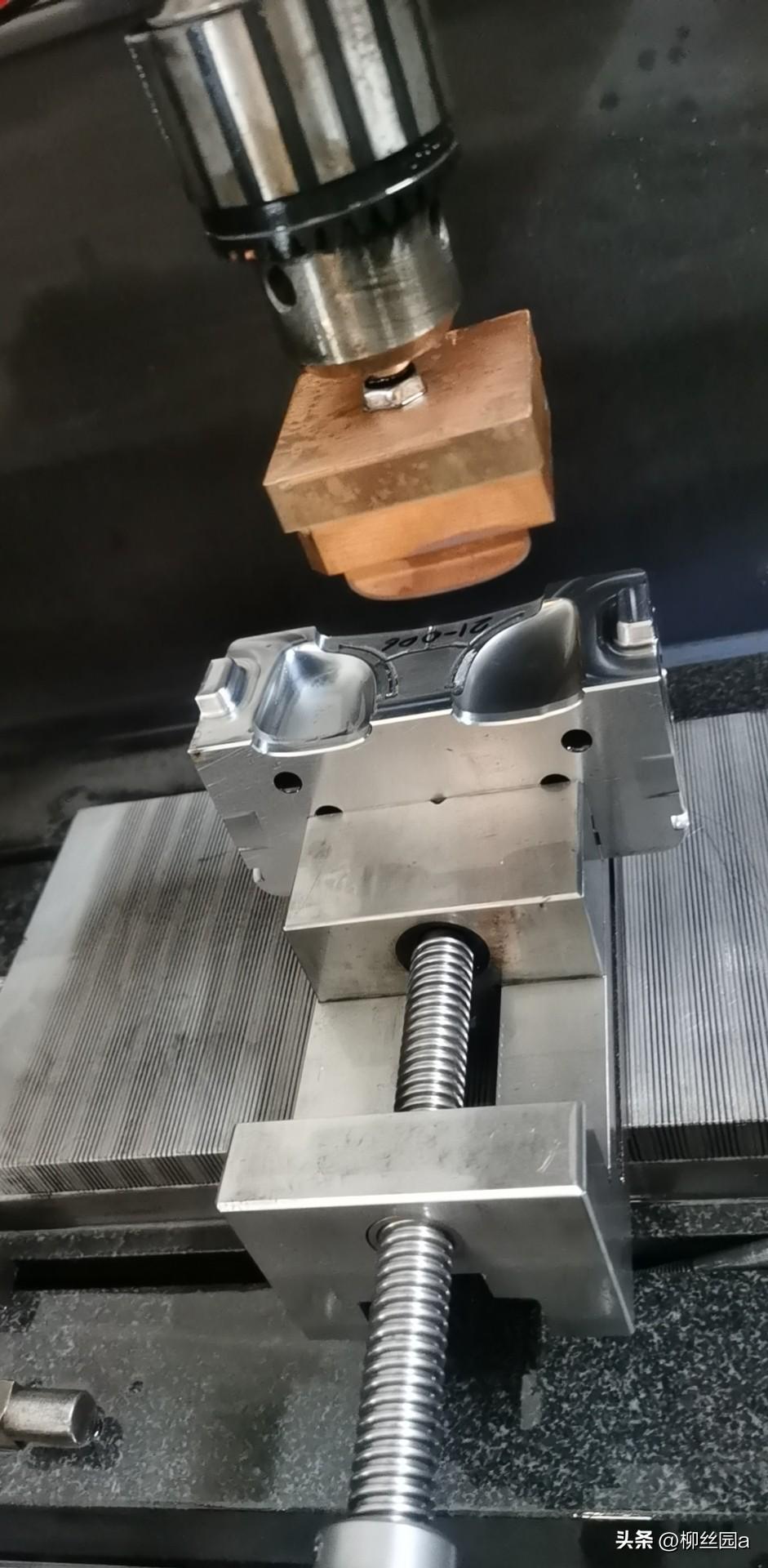

电火花加工设备是实现高精度加工的关键工具,其组成和主要部件决定了加工质量和效率。典型的电火花加工设备通常包括电极系统、工作台、电源和控制系统等主要组成部分。电极系统是电火花加工设备的核心部件,包括工作电极和对应的电极夹持装置。工作电极通过电极夹持装置与工件相连接,形成电流通路。电极材料的选择和设计直接影响着放电过程中的能量传递和加工效果。

工作台是支撑工件的平台,通常具备微动装置以实现微米级的精细移动。工作台的精确控制可以影响加工精度和表面质量,因此其设计和制造至关重要。电源是电火花加工设备的动力来源,提供放电所需的电能。为了实现精密的放电控制,电源需要提供稳定的电压和电流,并具备高频脉冲功能,以适应不同加工需求。

控制系统

控制系统是电火花加工设备的大脑,负责实时监控和控制加工过程。控制系统通过调整电压、电流、放电频率等参数来实现对加工过程的精确控制,从而获得所需的加工效果。总之,电火花加工设备的组成和主要部件相互配合,确保了高精度加工的实现。这些部件的设计和性能对于确保加工质量、提高生产效率以及实现多样化加工任务具有重要意义。

电火花加工是一个精密而复杂的加工过程,涉及多个步骤和流程以确保所需的加工效果。首先准备工作,在开始电火花加工之前,需要选择合适的电极材料和工件材料,并根据加工需求设计电极形状。同时,确定加工参数,如放电电压、电流、脉冲频率等,以及电极与工件之间的间距。

夹持工件和电极。将工件和电极夹持在电火花加工设备上,确保工作电极与工件之间的距离符合加工要求,并保持稳定的电极位置,以便进行精密加工。接下来,启动加工过程。通过控制系统调整电源参数,使电极系统和工作台逐渐靠近,直至形成放电通道。在通道中,通过施加高电压,电火花会在工件表面瞬间放电,使表面材料蒸发和脱落。

在放电过程中,材料溶解与脱落。电火花的高温和能量使工件表面微小颗粒迅速溶解,然后被电弧冲击力击碎和脱落。这个过程在微观层面上不断重复,逐渐将工件表面形状加工到所需尺寸。

最后控制加工质量。通过实时监控放电过程,控制系统可以调整电源参数,以保证加工质量和精度。一旦达到预定加工深度或形状,加工过程结束,工件从设备中取出。电火花加工涵盖了从材料选择到加工控制的多个步骤。通过适当调整加工参数和控制系统,可以实现高精度、高质量的加工效果,使其在微细结构制造、模具加工等领域具备巨大的应用潜力。

电火花加工技术在不同类型的材料加工中展现出不同的适用性和效果。其适用性取决于材料的硬度、导热性以及其他特性。电火花加工在以下方面显示出其广泛的材料适用性:

对于高硬度材料,如硬质合金、陶瓷和石英等,传统的机械加工方法可能会遇到困难,而电火花加工技术则能够轻松应对。电火花加工能够通过高能电弧放电,将这些材料的微粒剥离,实现高精度的加工。

在导热性材料方面,如钛合金和热导率高的金属,由于其导热性较好,容易导致机械加工过程中产生过多的热量,影响加工精度。而电火花加工技术是一种非接触性的加工方法,不会受到导热性的限制,因此适用于这些材料的高精度加工。

此外,电火花加工技术还适用于复合材料的加工。复合材料通常由不同种类的材料组成,其机械性能和热性能各异。通过调整电火花加工的参数,可以实现对复合材料的精细加工,以满足特定的应用需求。电火花加工技术的适用性不仅可以应对高硬度、导热性强的材料,还可以适用于复杂的材料结构,为制造业提供了一种高精度、高效的加工解决方案。

在推动先进制造技术的发展同时,环境保护和操作安全也成为重要考虑因素之一。电火花加工技术在这方面也有其独特的优势。相较于传统的机械加工方法,电火花加工是一种非接触性加工过程,不会产生切削废料或刀具磨损,从而减少了对环境的影响。此外,由于电火花加工不需要直接接触工件,可以避免机械加工中可能产生的震动和噪音,降低了工作环境的噪声污染。

就操作安全而言,电火花加工技术同样具有可取之处。由于加工过程中电极和工件之间没有直接接触,减少了操作人员与加工设备之间的物理风险。此外,电火花加工通常在封闭式环境下进行,有效地隔离了电弧放电产生的光辐射和气体,保护了操作人员的安全。

然而尽管电火花加工在环境和安全方面存在诸多优势,操作人员仍需严格遵循相关的操作规程和安全要求,以确保加工过程的安全性。因此,在推广电火花加工技术的过程中,仍需关注并加强对操作人员的培训和设备的维护,以充分发挥其环境友好和安全可靠的特点。

结语

总的来说,电火花加工技术以其独特的加工方式和优越的性能,在现代制造业中拥有重要的地位和广泛的应用前景。其高精度、非接触性的特点使其能够应对复杂结构、高硬度和导热性材料等难以处理的加工需求,为微细结构制造、模具加工、航空航天、医疗器械等领域提供了创新解决方案。

电火花加工技术不仅能够显著提高加工精度和表面质量,还为制造业带来了更高的生产效率和灵活性。然而,随着技术的不断发展,我们还需要持续关注和解决电火花加工技术面临的挑战,以进一步发掘其潜力,推动制造业向更高水平迈进。

|